Wie optische Sortiermaschinen für Nietenkappen die Qualität sicherstellen

2025-06-09 21:07In der heutigen anspruchsvollen Fertigungslandschaft ist die Gewährleistung absoluter Präzision und Integrität von Komponenten wie Nietkappen unverzichtbar. Selbst kleinste Mängel – ein winziger Kratzer, eine hauchdünne Maßabweichung oder eine leichte Formunregelmäßigkeit – können zu katastrophalen Produktausfällen, kostspieligen Rückrufaktionen und irreparablen Markenschäden führen. Der unerbittliche Druck zur Perfektion erfordert Lösungen, die über die traditionelle manuelle Prüfung hinausgehen.Hier kommt die optische Sortiermaschine für Nietenkappen ins Spiel: ein automatisierter Wächter, der die Kraft von Licht und künstlicher Intelligenz nutzt, um die Qualität auf mikroskopischer Ebene zu sichern.

Eine optische Nietenkappen-Sortiermaschine ist weit mehr als nur eine automatisierte Kamera. Sie ist eine Symphonie fortschrittlicher Technologien, die speziell für die hohen Anforderungen der Bauteilprüfung in großen Stückzahlen entwickelt wurde. Ihr Hauptziel: die schnelle, objektive und zuverlässige Erkennung von Defekten, die dem menschlichen Auge entgehen oder es überfordern. Dieses technologische Wunderwerk vereint vier kritische Subsysteme, die perfekt harmonieren:

Die Augen: Fortschrittliches optisches Bildgebungssystem

Das Herzstück der Maschine ist das optische Bildgebungssystem – ihr grundlegendes Sinnesorgan. Stellen Sie es sich wie ein technologisch überlegenes Auge auf Steroiden vor. Mithilfe präzise kalibrierter Beleuchtungsanordnungen (oftmals mit multidirektionaler LED-Beleuchtung zur Schatteneliminierung und Hervorhebung bestimmter Merkmale) und hochauflösender Optik erfasst dieses System einen präzisen visuellen Fingerabdruck jeder einzelnen Nietkappe, die ihm präsentiert wird. Entscheidende Faktoren sind:Hohe Vergrößerung und Auflösung: Erfasst mikroskopische Oberflächendetails – Kratzer, Löcher, Dellen – die auf niedrigeren Ebenen unsichtbar sind.

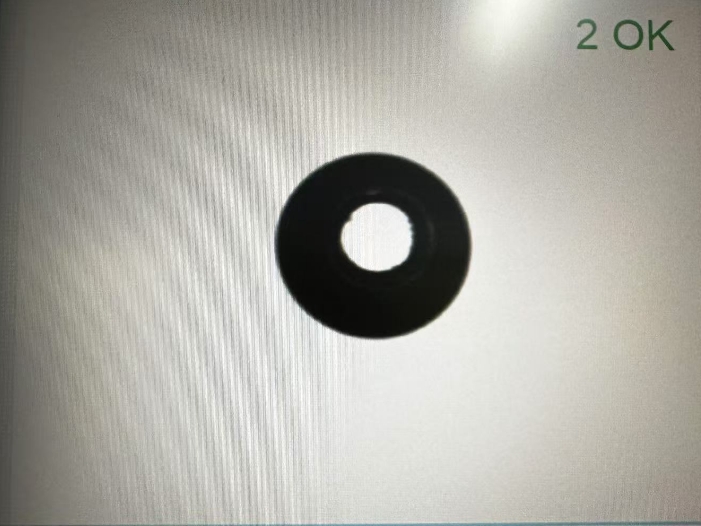

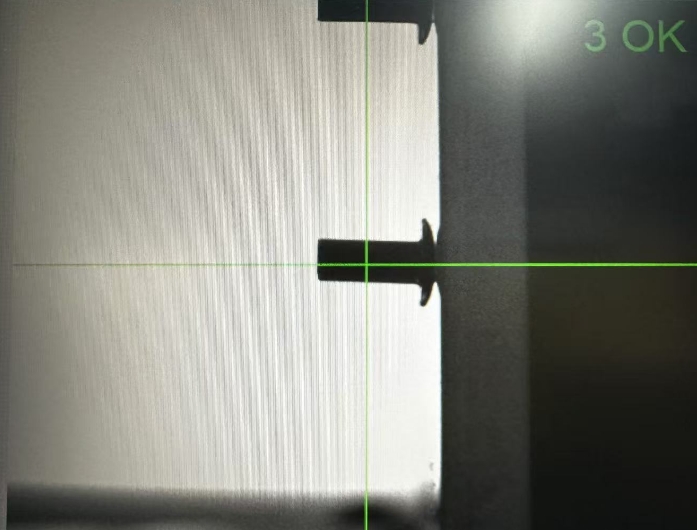

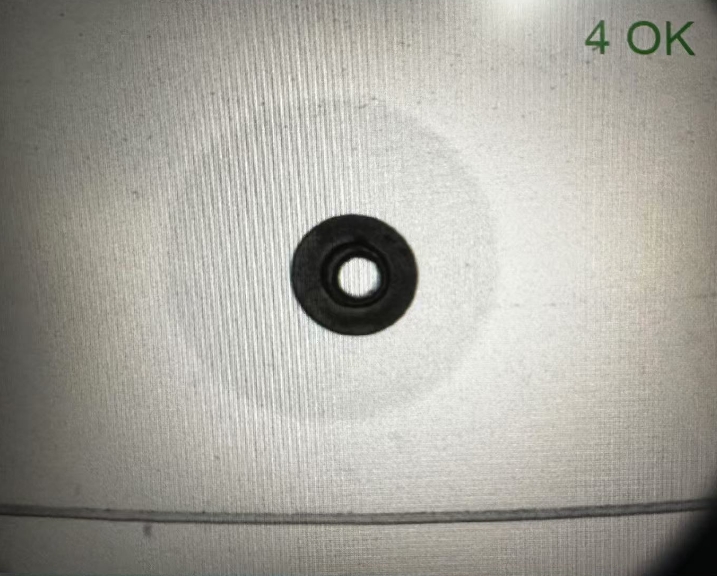

Mehrere Blickwinkel: Stationen, die mit Ober-, Seiten- und manchmal auch Unterkameras ausgestattet sind, erfassen jeden möglichen Aspekt der Kappe, einschließlich der Innenbohrungsgeometrie und der Flanschunterseiten.

Strukturierte Beleuchtung: Techniken wie Koaxiallicht oder gezielte Winkelbeleuchtung verstärken den Kontrast bei Defekten wie Verformungen, Rissen oder Oberflächenunregelmäßigkeiten. Diese Techniken erzeugen konstant klare, detaillierte Bilder, die die Grundlage für alle nachfolgenden Analysen bilden.

Das Vision-Signal: Anspruchsvolle Bilderfassung

Die von der Optik erfassten scharfen Bilder werden schnell in eine maschinenverständliche Sprache umgewandelt: digitale Daten. Dies ist die Aufgabe von schnellen und hochpräzisen Bildsensoren (typischerweise CMOS-basiert), die in Framegrabber-Hardware integriert sind. Dieses Subsystem arbeitet mit extremer Geschwindigkeit und Präzision:Millisekunden-Reaktion: Nimmt Bilder auf, die präzise mit dem mechanischen Zufuhrsystem synchronisiert sind.

Signalkonvertierung: Wandelt die visuellen Informationen in hochauflösende digitale Datenströme um.

Geringe Latenz: Stellt sicher, dass die erfassten Bilddaten schnell und ohne Engpässe zur Verarbeitung verfügbar sind. Diese schnelle Digitalisierung ist entscheidend für die Aufrechterhaltung hoher Durchsatzraten.

Der Intelligence Hub: Leistungsstarke Bildverarbeitung und -analyse

Hier werden Rohdaten in verwertbare Erkenntnisse umgewandelt – im zentralen Nervensystem, das mithilfe hochentwickelter Software arbeitet. Ausgestattet mit leistungsstarken CPUs und möglicherweise GPUs oder dedizierten Bildprozessoren wendet dieses Subsystem komplexe Algorithmen auf die eingehenden Bilddaten an:Blitzschnelle Analyse: Algorithmen werden sorgfältig programmiert, um Abweichungen von den definierten Parametern des "gold-Standardmodells (Abmessungen, Winkel, Konturform, Lochgröße usw.) zu erkennen.

KI-gesteuerte Defektklassifizierung: Moderne Systeme nutzen häufig maschinelles Lernen (ML), um die Genauigkeit der Defekterkennung ständig zu verbessern und verschiedene Fehlerarten (Riss vs. Delle vs. Kratzer) zu klassifizieren.

Parametergesteuertes Bestehen/Nichtbestehen: Präzise kalibrierte Toleranzschwellenwerte bestimmen sofort, ob jede Nietkappe akzeptabel oder fehlerhaft ist.

Entscheidungsfindung: Basierend auf der Analyse sendet das System einen eindeutigen Befehl: Dieses Teil weiterleiten oder zur Entfernung ablehnen. Diese komplexe Analyseschleife läuft in Sekundenbruchteilen pro Teil ab.

Der Execution Arm: Präzises mechanisches Handhabungssystem

Selbst die fortschrittlichste Bildverarbeitung ist ohne einwandfreie Teilepräsentation nutzlos. Dieses kritische Subsystem gewährleistet eine zuverlässige und stabile Positionierung:Hohe Stabilität: Verhindert Vibrationen, die zu Bildverzerrungen führen könnten.

Synchronisiert: Perfekt abgestimmt auf die Auslöser der Bildaufnahme.

Zuverlässig: Kontinuierlicher Betrieb für längere Produktionsläufe.

Vibrationsförderer: Werden häufig verwendet, um Nietkappen aus Schüttgutbehältern zu vereinzeln und sie zur Prüfung in die Warteschlange zu stellen.

Präzisions-Tracking-Förderbänder/Drehtische: Diese Transportmechanismen sorgen dafür, dass jedes Teil präzise am optimalen Punkt unter den Kameras anhält (Bewegungsunschärfe minimiert) und anschließend reibungslos weiterläuft. Entscheidend sind:

Ausschuss-Aktuatoren: Hochgeschwindigkeits-Solenoide oder Luftdüsen entfernen schnell und präzise defekte Kappen, die vom KI-Gehirn erkannt wurden, und stellen sicher, dass nur konforme Teile die Produktionslinie weiterverarbeiten.

Strenge Fehlererkennungsfunktionen:

Die kombinierte Leistung dieser Subsysteme ermöglicht es der optischen Sortiermaschine, eine große Bandbreite potenzieller Nietenkappenfehler mit bemerkenswerter Präzision zuverlässig zu erkennen:

Oberflächenfehler: Mikroskopische Kratzer, Dellen, Lochfraß, Beulen, Beschichtungsfehler, Verunreinigungen, Oxidationsflecken und Oberflächenverunreinigungen.

Kritische Abmessungen: Durchmesserabweichungen (Kopf, Flansch, Schaft), Höhen-/Dickenabweichungen, Inkonsistenzen bei Bohrlochdurchmesser oder -tiefe, fehlende Gewinde.

Geometrische/Formfehler: Deformationen (gebogener Schaft, verzogener Flansch), falsche Kegelwinkel, Elliptizität (Unrundheit), Exzentrizität (Schaft außermittig), Flanschwinkelabweichungen.

Material-/Strukturprobleme: Risse (sogar mikroskopisch kleine Haarrisse), Sprünge, Porosität und Einschlüsse im Material.

Vollständigkeit der Baugruppe: Vorhandensein oder Fehlen erforderlicher Komponenten oder Dichtungen in Kappenbaugruppen.

Das überzeugende Wertversprechen:

Der Übergang von der manuellen zur automatisierten optischen Sortierung bietet bahnbrechende Vorteile:

100 % sorglose Inspektion: Jede einzelne Nietkappe wird ermüdungsfrei geprüft, im Gegensatz zu manuellen Stichprobenmethoden, bei denen die Gefahr besteht, dass etwas übersehen wird.

Übermenschliche Genauigkeit und Konsistenz: Eliminiert subjektive menschliche Urteile und gewährleistet objektive und wiederholbare Entscheidungen, die ausschließlich auf Daten basieren. Erreicht Präzisionsgrade, die weit über die menschlichen Fähigkeiten hinausgehen.

Revolutionäre Geschwindigkeit und Durchsatz: Verarbeitet Tausende von Teilen pro Stunde, kann problemlos mit Hochgeschwindigkeitsproduktionslinien mithalten und übertrifft die manuellen Inspektionsraten erheblich.

Hervorragende Qualitätssicherung: Reduziert die Wahrscheinlichkeit, dass defekte Teile den Kunden erreichen, drastisch und verbessert so die Produktzuverlässigkeit und den Ruf der Marke.

Reduzierte Arbeitskosten: Durch die Automatisierung wird die Abhängigkeit von Bedienern bei mühsamen visuellen Sortieraufgaben erheblich verringert, sodass Personal für höherwertige Aufgaben frei wird.

Datenreichtum: Bietet detaillierte Fehlerdaten und Prozessstatistiken für die kontinuierliche Verbesserungsanalyse (SPC).

Frühzeitige Fehlererkennung: Erkennt Werkzeugverschleiß oder Abweichungen in vorgelagerten Prozessen schnell durch Trends in den Fehlerdaten.

Allgegenwärtige Anwendungen:

Optische Sortiermaschinen für Nietenkappen sind in Branchen, die höchste Ansprüche an die Qualität und Zuverlässigkeit von Befestigungselementen stellen, unverzichtbar geworden:

Automobilindustrie: Prüfung von Kappen für kritische Baugruppen wie Airbags, Sicherheitsgurte, Motoren, Getriebe, Fahrwerkskomponenten und Elektronikgehäuse. Ein Ausfall ist keine Option.

Luft- und Raumfahrt: Gewährleistung der Integrität bei sicherheitskritischen Anwendungen im Bereich Flugzeugzellen, Triebwerke und interne Baugruppen.

Elektronik: Überprüfen von Kappen, die empfindliche Komponenten abschirmen oder Steckverbinder in der Unterhaltungselektronik, Telekommunikation und industriellen Steuerungen sichern.

Medizinische Geräte: Gewährleistung von Präzision und makelloser Oberflächenintegrität für Anwendungen in diagnostischen, chirurgischen und implantierbaren Geräten.

Allgemeine Präzisionsfertigung: Jede Anwendung, die validierte, hochwertige Nietkappen im Produktionsmaßstab erfordert.

Abschluss:

Die optische Nietenkappen-Sortiermaschine markiert einen Paradigmenwechsel in der Qualitätskontrolle. Sie überwindet die Grenzen menschlicher Inspektion, indem sie die beispiellose Geschwindigkeit, Präzision und Einsatzbereitschaft von maschinellem Sehen und KI-gestützter Intelligenz nutzt. Durch die sorgfältige Prüfung jeder einzelnen Nietenkappe – mit übermenschlicher Konsequenz erkennt sie mikroskopisch kleine Oberflächenfehler, Maßabweichungen, geometrische Anomalien und strukturelle Schwächen – bietet diese Technologie Herstellern eine unwiderlegbare Garantie für die Qualität ihrer Komponenten. In einer Zeit, die von globalem Wettbewerb, steigenden Qualitätsanforderungen und dem unermüdlichen Streben nach Effizienz geprägt ist, ist die Investition in optische Sortierung nicht nur ein strategischer Vorteil, sondern eine Grundvoraussetzung für jeden Hersteller, der Spitzenleistungen erbringen und seinen Markenruf durch einwandfreie Produkte schützen möchte. Dieser automatisierte Wächter schützt vor Defekten und sorgt dafür, dass nur Perfektion vorankommt.

SEO-Schlüsselwörter:

Nietenkappenprüfung, Optische Sortiermaschine, Automatische Defekterkennung, Maschinelle Sichtprüfung, Nietenqualitätskontrolle, Automatisierte Optische Inspektion (AOI), Visuelles Sortiersystem, Qualitätskontrolle in der Fertigung, Nietenkappen-Dimensionsprüfung, Oberflächendefekterkennung, Hochgeschwindigkeitssortierung, Industrielle Automatisierung, Prozessoptimierung, Visuelles Inspektionssystem, Industrielle Qualitätssicherung, Defektklassifizierung, Pass/Fail-Sortierung