Die Synergie der Präzision: Optische Sortierung für Unterlegscheiben-Befestigungselement-Baugruppen

2025-06-09 21:19In der komplexen Welt der Präzisionsbefestigung spielt die einfache Unterlegscheiben-Verbindung (eine Schraube mit einer vormontierten Unterlegscheibe) eine entscheidende Rolle. Ob zur Gewährleistung einer korrekten Lastverteilung, zur Verhinderung eines Lösens oder als Dichtung – die Integrität dieser Verbindung ist von größter Bedeutung. Schon eine einzige fehlerhafte Verbindung – eine Unterlegscheibe außerhalb der Spezifikation, ein beschädigtes Schraubengewinde, eine fehlende Unterlegscheibe oder eine Fehlausrichtung zwischen Komponenten – kann die Verbindungsintegrität beeinträchtigen, zu vorzeitigem Ausfall führen und erhebliche Kosten verursachen. Die herkömmliche Sichtprüfung erreicht nicht die Geschwindigkeit, Konsistenz und mikroskopische Detailgenauigkeit, die für die moderne Massenproduktion erforderlich sind.Hier kommt die optische Sortiermaschine für Unterlegscheiben-Befestigungselement-Baugruppen ins Spiel: Ein hochentwickeltes Bildverarbeitungssystem, das die Perfektion dieser kritischen Komponenten garantiert.

Dieses fortschrittliche System geht über einfache Sichtprüfungen hinaus. Es handelt sich um eine umfassende automatisierte Inspektionsplattform, die sorgfältig darauf ausgelegt ist, sowohl einzelne Komponenten als auch deren Montagezustand gleichzeitig zu prüfen. Ihre Mission ist eindeutig: Erreichen Sie einen 100%igen Inspektionsdurchsatz und erkennen Sie selbst kleinste Mängel, die Qualität und Zuverlässigkeit gefährden. Wie sein Pendant für Nietkappen nutzt es eine leistungsstarke Integration von Kernsystemen:

Hochgeschwindigkeits-Bilderfassung: Der unerschütterliche Beobachter

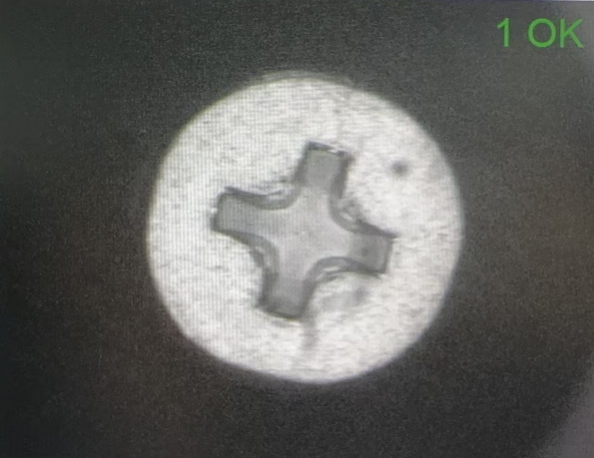

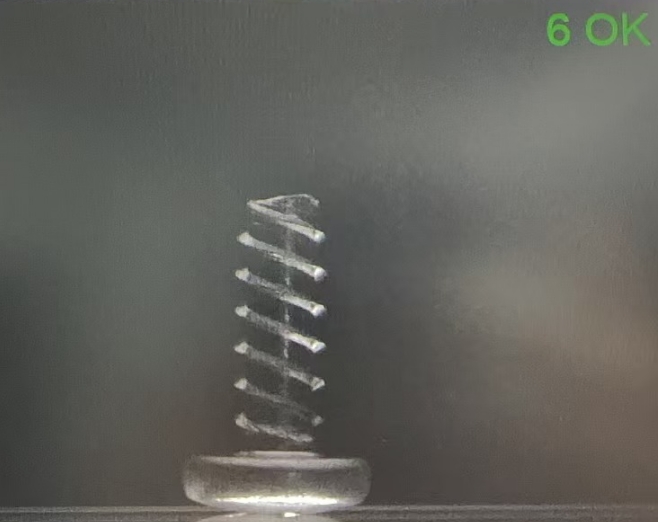

Der Grundstein ist das optische Erfassungssystem. Im Gegensatz zu einfacheren Systemen werden hier mehrere hochauflösende Hochgeschwindigkeitskameras eingesetzt, die oft strategisch positioniert sind (Überkopf, Seitenansicht, abgewinkelt) und mit speziellen Beleuchtungskonfigurationen ausgestattet sind:Schraubenkopf: Durchmesser, Höhe, Antriebstyp (Kreuzschlitz, Torx, Sechskant usw.), Integrität, Oberflächendefekte (Dellen, Kratzer, Beschichtungsprobleme).

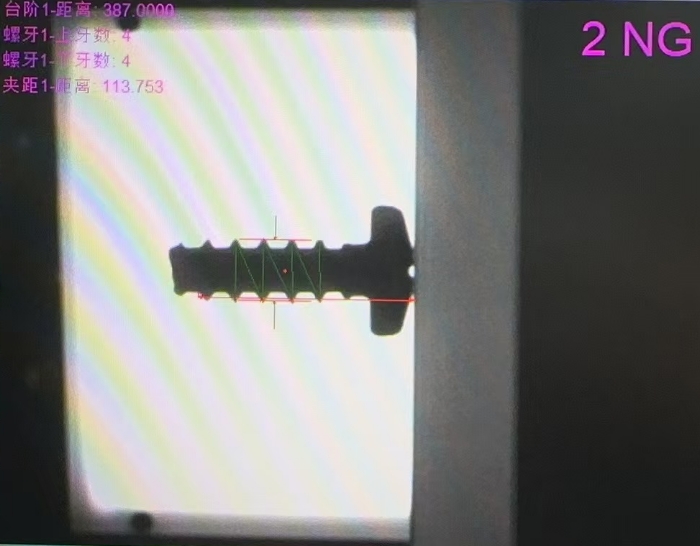

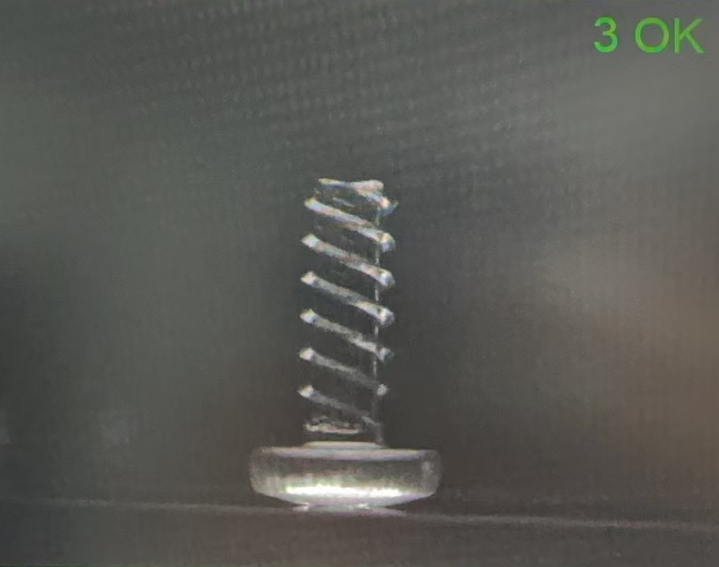

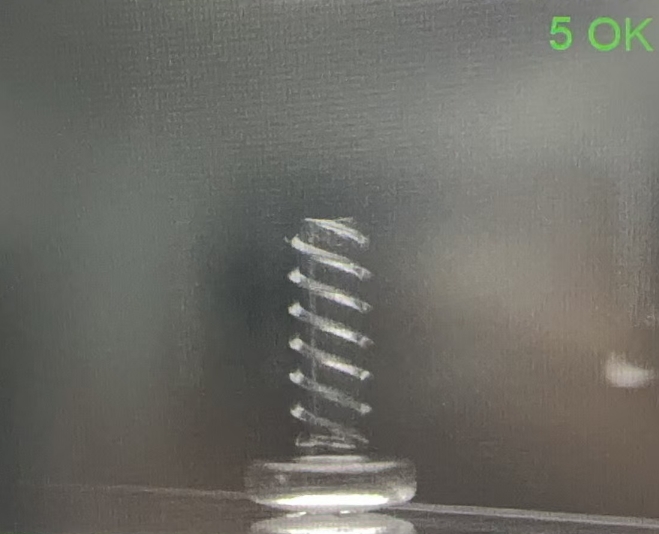

Schraubengewinde: Vorhandensein, Steigungsintegrität, Außen-/Innendurchmesser, mögliche Schäden (Kreuzgewindefehler, verschmierte Gewinde).

Schaft: Geradheit, Durchmesserkonstanz, Oberflächenfehler.

Unterlegscheibe: Ober- und Unterseite auf Kratzer, Dellen, Beschichtungsfehler, Grate. Innen-/Außendurchmesser, Dicke.

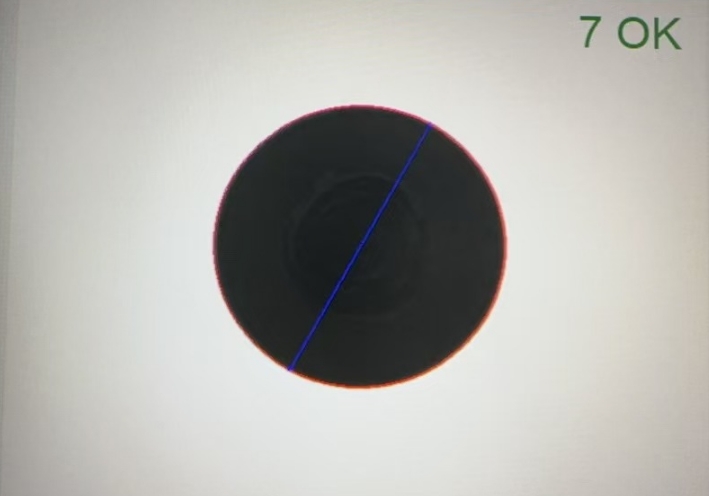

Montage: Konzentrizität der Unterlegscheibe mit dem Schraubenschaft/-kopf, Vorhandensein/Fehlen der Unterlegscheibe, Ausrichtung der Unterlegscheibe (sofern relevant), Spalt zwischen Unterlegscheibe und Schraubenkopf.

Beleuchtungskompetenz: Verwendet Hellfeld-, Dunkelfeld-, Koaxial- und ggf. Gegenlichttechniken, die für Metalloberflächen optimiert sind. Dies ist entscheidend, um Schraubengewinde klar auszuleuchten, winzige Kratzer oder Dellen an Unterlegscheiben und Schraubenköpfen sichtbar zu machen, Oberflächenverunreinigungen zu erkennen und kritische Merkmale vor kontrastierendem Hintergrund präzise zu messen.

Multiperspektivische Bildgebung: Spezielle Ansichten erfassen:

Hohe Bildrate: Synchronisiert mit der Vorschubgeschwindigkeit der Maschine, wodurch kristallklare Bilder von sich schnell bewegenden Baugruppen ohne Bewegungsunschärfe erfasst werden.

Erweiterte Bildverarbeitung: Der Instantaneous Analyst

Die Bildaufnahme ist nur der Anfang. Leistungsstarke Bildverarbeitungshardware (CPUs, GPUs, FPGAs) in Kombination mit hochentwickelter Software verwandelt Rohpixel in verwertbare Informationen:Kratzer, Dellen, Löcher, Festfressen: Am Schraubenkopf, an den Oberflächen der Unterlegscheibe und an den Flanken des Schraubengewindes.

Verunreinigung: Vorhandensein von Fremdmaterial wie Staub, Ölflecken, Metallspänen.

Beschichtungsfehler: Abblättern, Blasenbildung, ungleichmäßige Beschichtung.

Risse: Besonders kritisch bei hochfesten Schrauben oder tragenden Unterlegscheiben.

Geometrie: Durchmesser/Höhe des Schraubenkopfes, Außen-/Innendurchmesser des Gewindes, Außen-/Innendurchmesser/Dicke der Unterlegscheibe, Abstand zwischen Unterlegscheibe und Kopf.

Form und Gestalt: Kontur des Schraubenkopfes, Integrität des Gewindeprofils, Ebenheit/Rundheit der Unterlegscheibe.

Vorhandensein/Fehlen: Bestätigen, dass die Unterlegscheibe vorhanden und korrekt zusammengebaut ist.

Ausrichtung: Quantifizierung der Konzentrizität der Unterlegscheibe im Verhältnis zur Schraubenachse.

Vorverarbeitung: Optimieren des Bildkontrasts, Reduzieren von Rauschen und Verbessern wichtiger Funktionen basierend auf den Lichtverhältnissen.

Merkmalsextraktion und -analyse: Ausgefeilte Algorithmen messen Abmessungen mit einer Präzision im Mikrometerbereich:

Algorithmen zur Fehlererkennung: Identifizierung von Oberflächenfehlern, die sich einer einfachen Messung entziehen:

KI und maschinelles Lernen (hochmodern): Anpassung von Algorithmen zur Verbesserung der Fehlererkennung im Laufe der Zeit, zur automatischen Kategorisierung von Fehlerarten und zur Verbesserung der Sortiergenauigkeit, selbst bei subtilen oder komplexen Mängeln.

Schnelle Entscheidungsfindung: Der Qualitätswächter

Die Verarbeitungsergebnisse werden sofort mit vordefinierten, strengen Toleranzparametern (Kundenspezifikationen oder interne Standards) verglichen. Entscheidungen sind binär und blitzschnell:BESTANDEN: Die Baugruppe erfüllt alle definierten Kriterien hinsichtlich Abmessungen, Oberflächenqualität und Montage.

ABLEHNEN: Die Baugruppe weist einen oder mehrere disqualifizierende Mängel auf.

Dieses Urteil wird innerhalb von Millisekunden pro Baugruppe gefällt und liefert Echtzeit-Feedback zur Produktionsqualität.Präzise Materialhandhabung und -sortierung: Der zuverlässige Ausführende

Die fortschrittliche Sicht und Intelligenz bedeuten nichts ohne präzises, synchronisiertes Handling:Schonende und kontrollierte Zuführung: Vibrationswendelförderer oder Linearförderer sorgen für die zuverlässige Ausrichtung und Trennung von Unterlegscheiben-Schrauben-Baugruppen, ohne die Unterlegscheibe zu beschädigen oder zu lösen. Entscheidend für eine gleichmäßige Präsentation vor den Kameras.

Stabile Präsentation: Drehtische oder präzise indexierte lineare Transporte sorgen dafür, dass Baugruppen kurzzeitig anhalten (wodurch Bewegungsunschärfe vermieden wird) oder sich mit einer bekannten, konstanten Geschwindigkeit unter dem Sichtfeld der Kamera bewegen.

Hochgeschwindigkeits-Aussortierung: Basierend auf dem Echtzeitsignal "REJECT" werfen pneumatische Düsen, Schieber oder präzise getaktete Ausleitarme die defekte Baugruppe sofort in einen Ausschussschacht aus, ohne die vorbeilaufenden Gutteile zu beeinträchtigen. Geschwindigkeit und Zuverlässigkeit sind entscheidend für einen hohen Durchsatz.

Präzises Pass-Handling: Als gut bestätigte Baugruppen werden sicher zum akzeptierten Teileausgang für die Verpackung oder nachgelagerte Prozesse geleitet.

Umfassende Erkennungsfunktionen:

Die integrierte Leistung eines optischen Sortierers für Unterlegscheiben-Befestigungselement-Baugruppen bewältigt die besonderen Herausforderungen dieser Komponente:

Schraubendefekte:

Kopf: Durchmesser/Höhe außerhalb der Toleranz, falscher oder beschädigter Antrieb, Oberflächenfehler (Kratzer, Dellen, Beschichtungsfehler).

Gewinde: Beschädigte, gequetschte oder abgerissene Gewinde; falsche Steigung; abgesplitterte oder fehlende Gewinde; Festfressen; zu kleine/zu große Durchmesser; Schäden durch Quergewinde.

Schaft: Biegung, Verdrehung, Oberflächenfehler, falscher Durchmesser/Länge.

Punkt: Beschädigung (Pilzbildung, Verbiegen).

Material: Oberflächenrisse, Porosität.

Waschmaschinendefekte:

Größe: Außen- und Innendurchmesser sowie Dicke außerhalb der Spezifikation.

Form: Unrund (elliptisch), gebogen/gewölbt, Grate.

Oberfläche: Kratzer, Dellen, Löcher, Beschichtungsfehler, Verunreinigungen.

Material: Risse, Spalten.

Montagefehler:

Fehlende Unterlegscheibe: Kritischer Fehler.

Falsche Unterlegscheibe: Falsche Größe, Typ oder Material.

Fehlausrichtung der Unterlegscheibe: Außermittig zur Schraubenachse.

Falsche Ausrichtung der Unterlegscheibe: Wenn die Unterlegscheiben eine bestimmte Richtung haben (z. B. abgeschrägt sind).

Schäden vor der Montage: Schäden, die nach dem Einsetzen der Unterlegscheibe, aber vor der endgültigen Verwendung auftreten.

Verunreinigung: Fremdmaterial zwischen Unterlegscheibe und Schraubenkopf eingeklemmt.

Die transformativen Auswirkungen auf die Fertigung:

Die Implementierung einer automatisierten optischen Sortierung bietet erhebliche betriebliche und qualitative Vorteile:

Absolute 100%-Kontrolle: Jede einzelne Baugruppe wird streng geprüft, wodurch die mit statistischen Stichproben oder manueller Prüfermüdung verbundenen Risiken eliminiert werden. Garantierte Qualität von Anfang an.

Unübertroffene Konsistenz und Objektivität: Eliminiert menschliche Subjektivität und Fehler. Die Maschine wendet stundenlang unermüdlich dieselben Kriterien an und gewährleistet so zuverlässige, unvoreingenommene Qualitätsentscheidungen.

Übermenschliche Geschwindigkeit und Durchsatz: Verarbeitet Baugruppen im Tempo moderner Produktionslinien (Tausende pro Stunde), übertrifft die manuellen Inspektionsmöglichkeiten bei weitem und gewährleistet eine hohe OEE.

Zero Escape Rate: Reduziert das Risiko, dass defekte oder kritische Baugruppen den Kunden erreichen, drastisch und verhindert so Garantieansprüche, Rückrufe und Reputationsschäden.

Deutliche Kostensenkung: Senkt die Arbeitskosten im Zusammenhang mit der manuellen Sortierung, reduziert den Ausschuss durch frühzeitiges Erkennen von Defekten, minimiert Kundenrücksendungen und vermeidet kostspielige Produktionsunterbrechungen aufgrund von Problemen in der Folgezeit, die durch fehlerhafte Teile verursacht werden.

Umfangreiche Produktionsinformationen: Generiert detaillierte Daten zu Fehlerarten, -mengen und -trends. Ermöglicht die statistische Prozesskontrolle (SPC) zur frühzeitigen Erkennung von Werkzeugverschleiß (z. B. Gewindewalzbacken), Materialproblemen oder Prozessabweichungen im Vorfeld.

Verbesserte Prozesskontrolle und Rückverfolgbarkeit: Bietet überprüfbare Inspektionsnachweise und unterstützt Qualitätszertifizierungen.

Kritische Industrieanwendungen:

Die Zuverlässigkeit von Unterlegscheiben-Befestigungselementen ist in zahlreichen anspruchsvollen Bereichen unverzichtbar:

Automobilindustrie: Wird häufig in Motoren, Getrieben, Fahrwerken, Innenausstattungen und der Elektronik verwendet. Ein Ausfall kann zu Sicherheitsrückrufen führen (z. B. bei Lenkungskomponenten).

Luft- und Raumfahrt: Anspruchsvolle Anwendungen, bei denen ein Versagen der Befestigungselemente verheerende Folgen hat. Absolute Perfektion ist erforderlich.

Elektronik: Sicherung kritischer Komponenten in Computern, Servern und Geräten, bei denen Vibrationsfestigkeit und elektrische Erdung oft von der Integrität der Baugruppe abhängen.

Möbel und Geräte: Sicherstellung der langfristigen strukturellen Integrität und Vermeidung sichtbarer Oberflächenfehler.

Medizinische Geräte: Wo Zuverlässigkeit und Kontaminationsfreiheit unerlässlich sind.

Bauwesen und Schwermaschinen: Anwendungen mit hoher Belastung, die einwandfreie Festigkeit und Montage erfordern.

Abschluss:

Die optische Sortiermaschine für Unterlegscheiben-Befestigungsbaugruppen ist kein Luxus mehr, sondern ein Grundpfeiler der modernen Präzisionsfertigung. Durch die Kombination von Hochgeschwindigkeitsbildgebung, ausgefeilter Bildanalyse und fehlerfreier physischer Ausführung behebt sie die inhärenten Schwächen der manuellen Prüfung dieser kritischen Komponenten. Sie garantiert, dass jede einzelne Baugruppe – Schraube, Unterlegscheibe und deren Verbindung – die strengen Anforderungen heutiger anspruchsvoller Anwendungen erfüllt. Investitionen in diese Technologie bedeuten eine Investition in Produktzuverlässigkeit, Markenschutz, Betriebseffizienz und Fertigungsqualität. In einem wettbewerbsintensiven Umfeld, in dem Fehler keine Option sind, fungiert der optische Sortierer als unverzichtbarer automatisierter Wächter und stellt sicher, dass nur Baugruppen von nachgewiesener Perfektion die Produktionslinie erreichen.

SEO-Schlüsselwörter:

Optischer Sortierer für Unterlegscheiben und Schrauben, Montageprüfmaschine, optische Sortierung von Befestigungselementen, automatisierte Inspektion von Unterlegscheiben und Schrauben, Überprüfung von Befestigungselementen mit maschinellem Sehen, optische Sortierung von Befestigungselementbaugruppen, Erkennung von Schrauben- und Unterlegscheibendefekten, automatisierte Maßprüfung, 100 % Inline-Sortierung, visuelle Fehlererkennung, Qualitätskontrolle in der Fertigung, Hochgeschwindigkeits-Ausschusssystem, industrielle Automatisierung, Prozesskontrolle, Produktionseffizienz, KI-Defektklassifizierung, Pass/Fail-Sortierung.