- Zuhause

- >

- Nachrichten

- >

Nachrichten

Im unermüdlichen Streben nach Perfektion in der Fertigung kann ein einziger mikrometergroßer Kratzer auf einem Halbleiterwafer oder ein Haarriss in einer Batteriezelle katastrophale Ausfälle auslösen. Die traditionelle menschliche Inspektion, eingeschränkt durch physiologische Einschränkungen und subjektives Urteilsvermögen, kann mit den heutigen Produktionstoleranzen im Nanobereich kaum Schritt halten. Hier kommen KI-gesteuerte Bildverarbeitungssysteme als ultimative Qualitätssicherung ins Spiel – sie vereinen optische Präzision mit algorithmischer Intelligenz und erreichen so das, was einst als unmöglich galt.

In der heutigen Hochgeschwindigkeitsfertigung erfordert die Erkennung von Submillimeterfehlern an laufenden Produktionslinien übermenschliche Fähigkeiten. Herkömmliche regelbasierte Bildverarbeitungssysteme versagen bei Schwankungen in Beleuchtung, Textur und Objektorientierung. Hier ermöglicht die Kombination von Deep Learning (DL) und optischer Sensorik einen Paradigmenwechsel. So erreichen KI-gesteuerte visuelle Inspektion und optische Sortierer beispiellose Genauigkeit und Anpassungsfähigkeit.

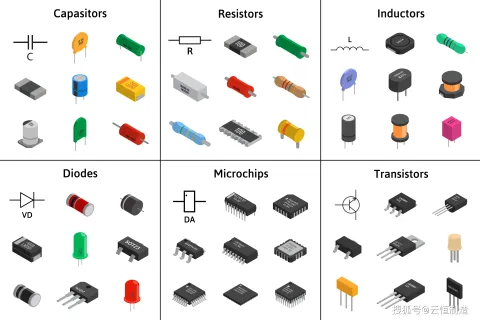

Die Herstellung elektronischer Komponenten erfordert Präzision im Mikrometerbereich bei der Massenproduktion. Wie in der Abbildung dargestellt, erfordern Miniatur-Mehrschicht-Keramikkondensatoren (MLCCs), Niedertemperatur-Co-Fired-Keramik (LTCCs), Chip-Scale-Widerstände/Induktivitäten, ICs und Ferritkerne Fehlererkennungsfähigkeiten, die über die Grenzen des menschlichen Sehvermögens hinausgehen.

Automatisierte Prüfgeräte für Verbindungselemente sind entscheidend für die Qualität und Effizienz von Fertigungsprozessen. Die ordnungsgemäße Montage und Fehlerbehebung sind unerlässlich, um hohe Präzision, Stabilität und Zuverlässigkeit zu erreichen. Dieser Artikel fasst branchenweit bewährte Verfahren für die Montage und Fehlerbehebung dieser Systeme zusammen und stützt sich dabei auf technische Standards und technisches Fachwissen.

Bildverarbeitungssysteme – intelligente Augen mit Kameras (CMOS/CCD) und hochentwickelter Bildverarbeitungssoftware – verändern Produktionslinien weltweit grundlegend. Diese Systeme wandeln aufgenommene Bilder in präzise digitale Daten um und analysieren Pixelmuster, Helligkeit und Farbe, um Merkmale zu identifizieren und Echtzeitentscheidungen zu treffen. Sie steuern Maschinen und sorgen für höchste Qualität und Effizienz.

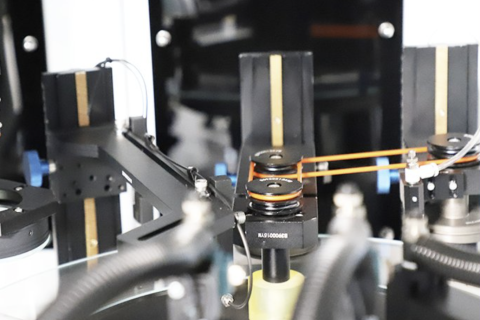

Der unaufhaltsame Trend zu Miniaturisierung und Hyperkonnektivität setzt die Steckverbinderhersteller unter enormen Druck. In diesem anspruchsvollen Bereich, in dem bereits ein einziger mikrometergroßer Defekt zu katastrophalen Systemausfällen führen kann, hat sich der optische Steckverbindersortierer als unverzichtbarer Garant für Präzision und Qualität erwiesen. Diese hochentwickelte Maschine dient nicht nur der Qualitätskontrolle, sondern bildet die Grundlage für die Zuverlässigkeit unzähliger elektronischer Geräte, die unsere Welt antreiben.

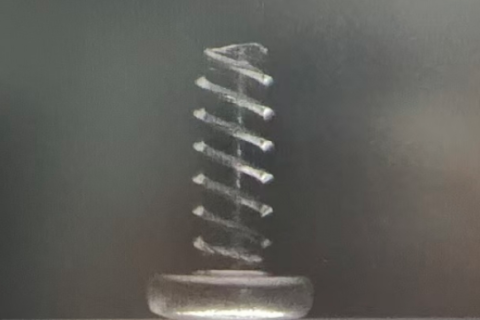

In der komplexen Welt der Präzisionsbefestigung spielt die einfache Unterlegscheiben-Verbindung (eine Schraube mit einer vormontierten Unterlegscheibe) eine entscheidende Rolle. Ob zur Gewährleistung einer korrekten Lastverteilung, zur Verhinderung eines Lösens oder als Abdichtung – die Integrität dieser Verbindung ist von größter Bedeutung.

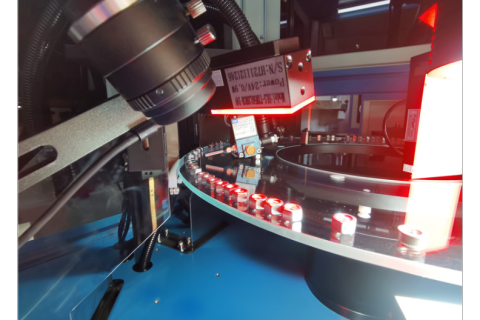

In der heutigen anspruchsvollen Fertigungslandschaft ist die Gewährleistung absoluter Präzision und Integrität von Komponenten wie Nietkappen unverzichtbar. Selbst kleinste Mängel – ein winziger Kratzer, eine hauchdünne Maßabweichung oder eine leichte Formunregelmäßigkeit – können zu katastrophalen Produktausfällen, kostspieligen Rückrufaktionen und irreparablem Markenschaden führen. Der unerbittliche Druck zur Perfektion erfordert Lösungen, die über die traditionelle manuelle Prüfung hinausgehen. Hier kommt die optische Sortiermaschine für Nietkappen ins Spiel: ein automatisierter Wächter, der die Kraft von Licht und künstlicher Intelligenz nutzt, um Qualität auf mikroskopischer Ebene zu sichern.

Die vollautomatischen Sichtprüfmaschinen von Unitecho verursachen je nach Konfiguration unterschiedliche Anschaffungskosten. Ihre langfristige Effizienz und Präzision übertreffen jedoch oft traditionelle manuelle Methoden und machen sie ideal für groß angelegte, hochpräzise Fertigungsumgebungen. Durch den strategischen Einsatz von Modellen und die Nutzung technologischer Fortschritte können Unternehmen erhebliche Kosteneinsparungen erzielen und gleichzeitig die Produktqualität verbessern.

Unitecho hat einen bedeutenden Durchbruch in der optischen Sortiertechnologie erzielt und sich zwei nationale Patente gesichert. Laut der chinesischen Nationalen Behörde für geistiges Eigentum (NIPA) umfassen die Patente die „Multifunktionale optische Sortierstation“ (Autorisierungsnummer CN222402392U) und die „Optische Bildsortiermaschine mit automatischer Materialzentrierstruktur“ (Autorisierungsnummer CN222402365U), die im April bzw. Mai 2024 angemeldet wurden.