Fortschrittliche optische Sortiersysteme in der Herstellung elektronischer Komponenten

2025-07-01 22:43Fortschrittliche optische Sortiersysteme in der Herstellung elektronischer Komponenten

Präzisionsgesteuerte Qualitätskontrolle für MLCCs, LTCCs, ICs und Ferritkerne

I. Branchenherausforderungen und technologische Notwendigkeiten

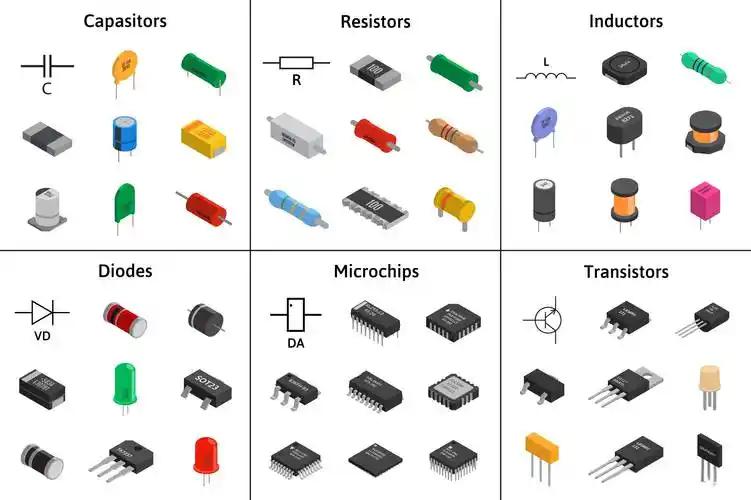

Die Herstellung elektronischer Komponenten erfordert Präzision im Mikrometerbereich bei der Massenproduktion. Wie in der Abbildung dargestellt, erfordern Miniatur-Mehrschicht-Keramikkondensatoren (MLCCs), Niedertemperatur-Einbrennkeramiken (LTCCs), Chip-Scale-Widerstände/Induktivitäten, ICs und Ferritkerne Fehlererkennungsfähigkeiten, die über die Grenzen des menschlichen Sehvermögens hinausgehen:

Toleranzschwellen: MLCC-Elektrodenfehlausrichtung <5 μm

Kritische Mängel: LTCC-Mikrorisse ≤20μm

Durchsatzanforderungen: SMD-Komponentensortierung bei 30.000 UPH

Optische Sortiermaschinen bewältigen diese Herausforderungen durch die Integration von Hyperspektralbildgebung, Deep Learning und Roboterautomatisierung, um die fehleranfällige manuelle Inspektion zu ersetzen.

II. Komponentenspezifische optische Sortierarchitekturen

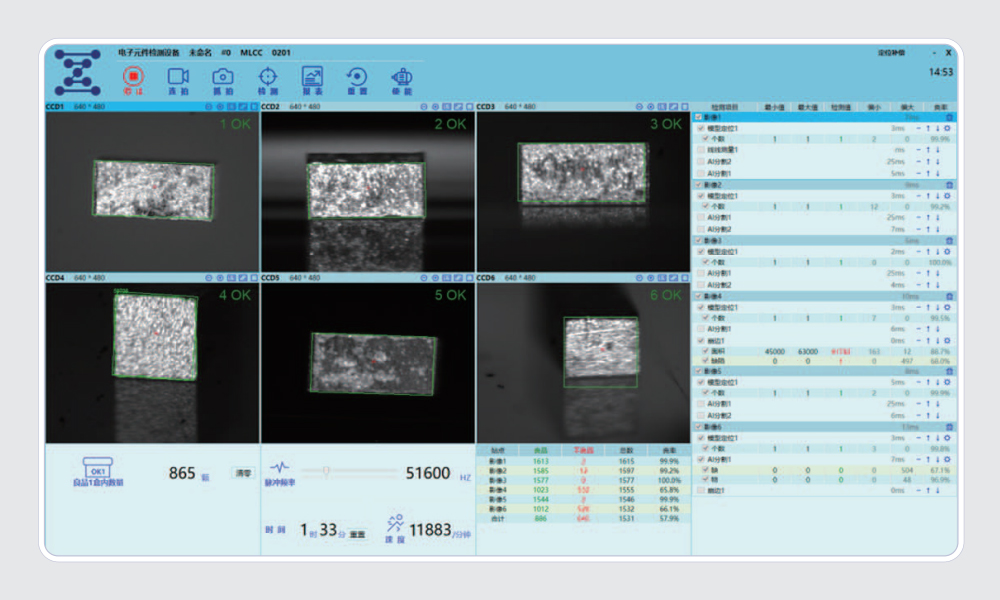

1. MLCC/LTCC-Keramikkomponenten

Fehlererkennung:

∙ Oberflächengruben/-kratzer → 5MP koaxiale Dunkelfeldabbildung

∙ Delamination → Terahertz-Wellen-Untergrundtomographie

∙ Elektrodenbluten → Farbvarianzanalyse (ΔE<0,1)Maßprüfung:

∙ Lasertriangulation für Dicke (±2μm Genauigkeit)

∙ Kantenabsplitterungserkennung über Polygon-Matching-Algorithmen

2. Chip-Widerstände/Induktivitäten

Parametervalidierung:

∙ Integrität der Abschlussbeschichtung → 20-fache optische Mikroskopie

∙ Lesbarkeit der Markierung → OCR mit 99,97 % Leserate

∙ Koplanarität → 3D-strukturiertes Licht (10 nm Z-Auflösung)Leistungsbewertung:

∙ TCR-Messung mittels Wärmebildgebung während des Stresstests

3. Integrierte Schaltkreise

Leadframe-Inspektion:

∙ Pin-Koplanarität → Moiré-Interferometrie

∙ Lötkugelbrücken → IR-Reflexionsanalyse

∙ Drahtbonddefekte → Röntgen-Laminographie mit einer Auflösung von 1 μmKontaminationskontrolle:

∙ Partikelerkennung bis hinunter zu ISO-Klasse 3

4. Ferritkerne

(Bildreferenz: Abschnitt „Ferritkern“ unten links)

Materialintegrität:

∙ Luftspalte/Risse → Terahertz-Zeitbereichsspektroskopie

∙ Maßgenauigkeit → Schattenfreie Hintergrundbeleuchtungsmesstechnik

∙ Gleichmäßigkeit der Beschichtung → UV-Fluoreszenzbildgebung

III. Kerntechnologien für Sortiersysteme

A. Optische Subsysteme

| Technologie | Technische Daten | Komponentenanwendungen |

|---|---|---|

| Hyperspektrale Bildgebung | 400–1000 nm Bereich, 5 nm Auflösung | Erkennung gefälschter Materialien |

| Strukturiertes Licht 3D | 5 μm XY, 200 nm Z-Genauigkeit | Lotpastenhöhen-Mapping |

| Hochgeschwindigkeits-TDI-Kamera | 32.000 Zeilen/Sek. Scanrate | Inspektion laufender Bahnen |

| Automatisiertes XY Theta | ±0,5 μm Positionierungspräzision | Chip-Anbringungsüberprüfung |

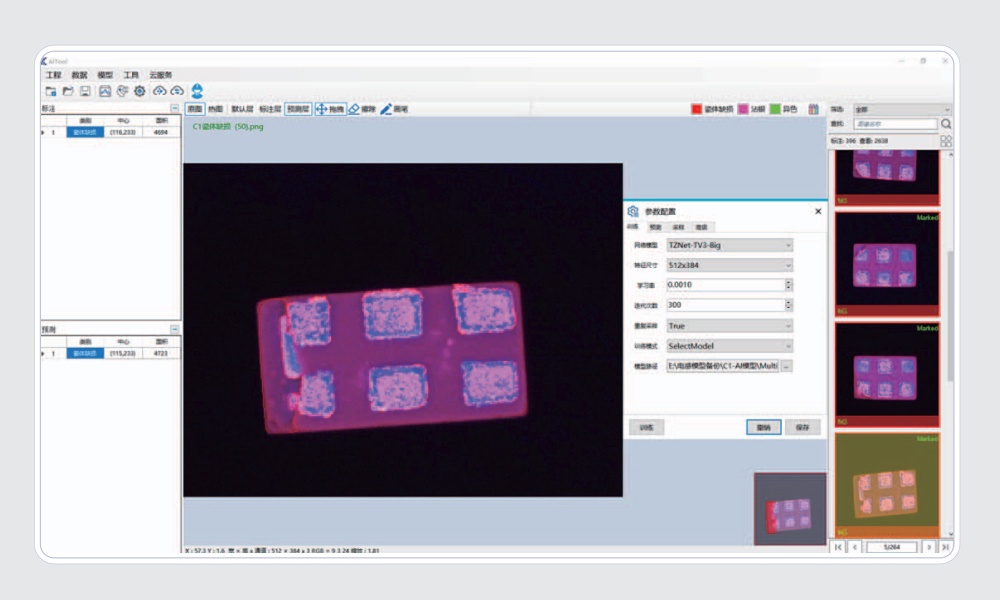

B. KI-gesteuerte Fehlererkennung

Faltungsneuronale Netze: Trainiert mit >1M-Defektbildern

∙ Adaptives Lernen für neue Fehlerarten (z. B. Zinnwhisker)Algorithmen zur Anomalieerkennung:

∙ Unüberwachtes Clustering für Null-Fehler-ValidierungParametrische Korrelations-Engine:

∙ Optische Defekte mit der elektrischen Leistung in Zusammenhang bringen (z. B. Verschlechterung des Q-Faktors)

IV. Integration mit Smart Manufacturing

1. Industrie 4.0-Implementierung

Geräteschnittstellen:

∙ SECS/GEM-Protokolle zur Prozessanpassung in Echtzeit

∙ FDC-Integration (Fault Detection Classification)Digitale Zwillingssimulation:

∙ Virtuelle Sortierparameteroptimierung vor physischen Läufen

2. Automatisierte Materialhandhabung

Komponentenspezifische Träger:

∙ Vakuum-Endeffektoren für Beschleunigungsstöße <1G

∙ Antistatische Waffelschalen mit RFID-Tracking

V. Quantifizierbare Qualitäts- und Kostenvorteile

| Metrisch | Vor der optischen Sortierung | Nach der Implementierung |

|---|---|---|

| Fehlerfluchtrate | 820 ppm | 2,7 ppm |

| Inspektionsgeschwindigkeit | 5.000 UPH (manuell) | 45.000 Höhenmeter pro Stunde |

| Falsche Ablehnung | 18 % | 0,3 % |

| Arbeitskosten für Nacharbeit | 18,50 $/kg | 1,20 $/kg |

Datenquelle: SEMI E178-Studie zur globalen Komponentenherstellung

VI. Branchenspezifische Fallstudien

A. MLCC-Produktion für die Automobilindustrie

Herausforderung: AEC-Q200-Konformität erfordert 0 PPM Risse

Lösung:

∙ Terahertz-Inline-Inspektion mit 99,999 % Abdeckung

∙ Mehrschichtige Registrierungsfehlererkennung <2μmErgebnis:

∙ 0 Feldausfälle bei über 10 Millionen Komponenten erreicht

B. Sortierung medizinischer IoT-Chips

Herausforderung: Kontaminationskontrolle implantierbarer Geräte

Lösung:

∙ ISO 14644-1 Reinraumintegration Klasse 4

∙ 0,1 μm PartikelüberwachungErgebnis:

∙ FDA 21 CFR Part 11-Audits ohne Beanstandungen bestanden

VII. Einhaltung von Standards

Elektrische Prüfung: IEC 60384-1 (MLCCs), IEC 60195 (Ferrite)

Optische Kalibrierung: ISO 5725 Genauigkeitsprüfung

Rückverfolgbarkeit: ASTM E2919 Datenprotokollierung auf Komponentenebene

VIII. Zukünftige Entwicklungen

Quantenbildsensoren: Zur Auflösung von Defekten unter der Oberfläche jenseits der Beugungsgrenzen

Edge Computing Integration: Lokalisierte KI-Inferenz <5 ms Latenz

Grüne Fertigung: Sortiergeführte Wertstoffrückgewinnung (pssssst95% Edelmetallrückgewinnung)

Abschluss

Optische Sortiermaschinen haben die Fertigung elektronischer Komponenten zu einer datengetriebenen Wissenschaft gemacht. Durch den Einsatz komponentenspezifischer optischer Architekturen, wie im Bild dargestellt – von der MLCC-Delaminationserkennung bis zur Strukturanalyse von Ferritkernen – erreichen Hersteller ein beispielloses Maß an Qualitätssicherung bei gleichzeitiger Kostensenkung. Die Kombination aus multimodaler Bildgebung, Industrie-4.0-Konnektivität und adaptiver KI stellt sicher, dass optische Sortiermaschinen auch weiterhin eine zentrale Rolle bei der Skalierung der Elektronik der nächsten Generation spielen, insbesondere für 5G, die Elektrifizierung von Automobilen und industrielle IoT-Anwendungen.