Nachrichten

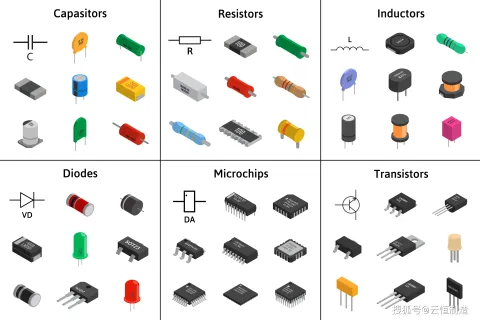

Die Herstellung elektronischer Komponenten erfordert Präzision im Mikrometerbereich bei der Massenproduktion. Wie in der Abbildung dargestellt, erfordern Miniatur-Mehrschicht-Keramikkondensatoren (MLCCs), Niedertemperatur-Co-Fired-Keramik (LTCCs), Chip-Scale-Widerstände/Induktivitäten, ICs und Ferritkerne Fehlererkennungsfähigkeiten, die über die Grenzen des menschlichen Sehvermögens hinausgehen.

Automatisierte Prüfgeräte für Verbindungselemente sind entscheidend für die Qualität und Effizienz von Fertigungsprozessen. Die ordnungsgemäße Montage und Fehlerbehebung sind unerlässlich, um hohe Präzision, Stabilität und Zuverlässigkeit zu erreichen. Dieser Artikel fasst branchenweit bewährte Verfahren für die Montage und Fehlerbehebung dieser Systeme zusammen und stützt sich dabei auf technische Standards und technisches Fachwissen.

Bildverarbeitungssysteme – intelligente Augen mit Kameras (CMOS/CCD) und hochentwickelter Bildverarbeitungssoftware – verändern Produktionslinien weltweit grundlegend. Diese Systeme wandeln aufgenommene Bilder in präzise digitale Daten um und analysieren Pixelmuster, Helligkeit und Farbe, um Merkmale zu identifizieren und Echtzeitentscheidungen zu treffen. Sie steuern Maschinen und sorgen für höchste Qualität und Effizienz.

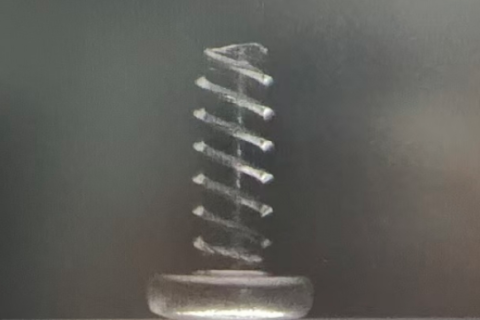

In der komplexen Welt der Präzisionsbefestigung spielt die einfache Unterlegscheiben-Verbindung (eine Schraube mit einer vormontierten Unterlegscheibe) eine entscheidende Rolle. Ob zur Gewährleistung einer korrekten Lastverteilung, zur Verhinderung eines Lösens oder als Abdichtung – die Integrität dieser Verbindung ist von größter Bedeutung.

Die vollautomatischen Sichtprüfmaschinen von Unitecho verursachen je nach Konfiguration unterschiedliche Anschaffungskosten. Ihre langfristige Effizienz und Präzision übertreffen jedoch oft traditionelle manuelle Methoden und machen sie ideal für groß angelegte, hochpräzise Fertigungsumgebungen. Durch den strategischen Einsatz von Modellen und die Nutzung technologischer Fortschritte können Unternehmen erhebliche Kosteneinsparungen erzielen und gleichzeitig die Produktqualität verbessern.

KI-Vision-Inspektionssysteme benötigen typischerweise einen Betriebstemperaturbereich von 20–30 °C. Hohe Temperaturen können zu einer Überhitzung elektronischer Komponenten und erhöhtem Sensorrauschen führen, während niedrige Temperaturen zur Verfestigung von Schmiermitteln oder zum Vereisen von Komponenten führen können. Hochpräzise Geräte benötigen oft eine Temperaturkompensationstechnologie oder zusätzliche Kühlsysteme.

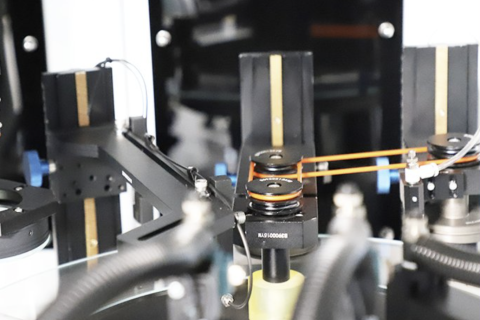

Automatisiertes optisches Prüfgerät für Sechskantflanschschrauben Die hochmoderne Ausrüstung verwendet einen Vibrationsförderer, um Schrauben nacheinander auf eine Inspektionsplattform zu legen. Mithilfe moderner industrieller CCD-Kameras mit hoher Auflösung nimmt das System ein 360-Grad-Bild jeder Schraube auf, um eine umfassende Prüfung zu ermöglichen.

Eine Kombination aus Unterlegscheiben und Schrauben wird mithilfe einer optischen Sortiermaschine geprüft, einem hochentwickelten Gerät, das für die Hochgeschwindigkeitsbildanalyse entwickelt wurde. Hochgeschwindigkeitskameras erfassen klare Bilder beider Komponenten, die dann zur sorgfältigen Verarbeitung an ein Computersystem übertragen werden.

Im Bereich der Feinmechanik spielen Schrauben und Muttern eine zentrale Rolle. Trotz ihrer Bedeutung können Fertigungsfehler manchmal jedoch ihr optisches Erscheinungsbild beeinträchtigen. Hier ist eine Übersicht über einige häufige Mängel, die beobachtet werden können:

In den heutigen schnelllebigen Fertigungsumgebungen ist die Effizienz der Erkennung und Sortierung festsitzender Schrauben von größter Bedeutung. Schraubensortierer, die speziell für diesen Zweck entwickelt wurden, haben den Prozess revolutioniert, indem sie die Produktivität und Genauigkeit in der Montagelinie deutlich gesteigert haben.