- Zuhause

- >

Nachrichten

In der heutigen anspruchsvollen Fertigungslandschaft ist die Gewährleistung absoluter Präzision und Integrität von Komponenten wie Nietkappen unverzichtbar. Selbst kleinste Mängel – ein winziger Kratzer, eine hauchdünne Maßabweichung oder eine leichte Formunregelmäßigkeit – können zu katastrophalen Produktausfällen, kostspieligen Rückrufaktionen und irreparablem Markenschaden führen. Der unerbittliche Druck zur Perfektion erfordert Lösungen, die über die traditionelle manuelle Prüfung hinausgehen. Hier kommt die optische Sortiermaschine für Nietkappen ins Spiel: ein automatisierter Wächter, der die Kraft von Licht und künstlicher Intelligenz nutzt, um Qualität auf mikroskopischer Ebene zu sichern.

Die vollautomatischen Sichtprüfmaschinen von Unitecho verursachen je nach Konfiguration unterschiedliche Anschaffungskosten. Ihre langfristige Effizienz und Präzision übertreffen jedoch oft traditionelle manuelle Methoden und machen sie ideal für groß angelegte, hochpräzise Fertigungsumgebungen. Durch den strategischen Einsatz von Modellen und die Nutzung technologischer Fortschritte können Unternehmen erhebliche Kosteneinsparungen erzielen und gleichzeitig die Produktqualität verbessern.

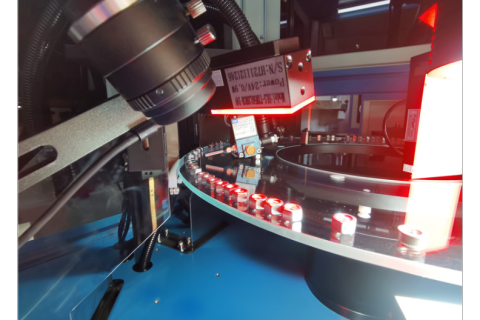

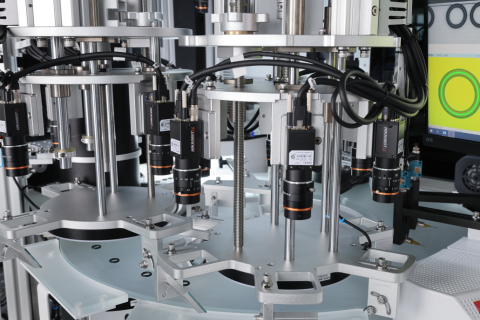

Eine Kombination aus Unterlegscheiben und Schrauben wird mithilfe einer optischen Sortiermaschine geprüft, einem hochentwickelten Gerät, das für die Hochgeschwindigkeitsbildanalyse entwickelt wurde. Hochgeschwindigkeitskameras erfassen klare Bilder beider Komponenten, die dann zur sorgfältigen Verarbeitung an ein Computersystem übertragen werden.

In den heutigen schnelllebigen Fertigungsumgebungen ist die Effizienz der Erkennung und Sortierung festsitzender Schrauben von größter Bedeutung. Schraubensortierer, die speziell für diesen Zweck entwickelt wurden, haben den Prozess revolutioniert, indem sie die Produktivität und Genauigkeit in der Montagelinie deutlich gesteigert haben.

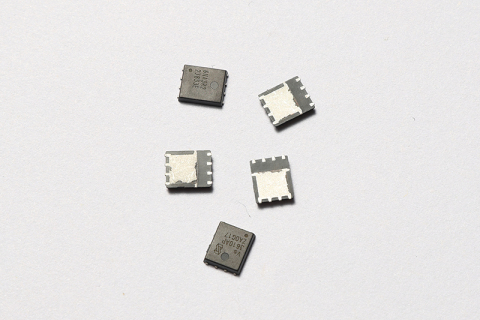

Das Funktionsprinzip eines Geräts zur Prüfung des äußeren Erscheinungsbilds beruht auf der Bildanalyse von Industriekameras. Es führt Funktionstests für verschiedene Defekte durch, wie z. B. Polaritätsprobleme, falsch ausgerichtete Randdichtungen, Leckagen, aufgebogene Kanten, offene Dichtungen, nicht kreisförmige Dichtungen, Ausbuchtungen größer als 0,2 mm, fehlerhafte Kappen, falsche Spezifikationen, schlechte Lötstellen, Farbinkonsistenzen und fehlende Stifte. Bei der Größenerkennung werden Abmessungen wie Länge, Breite, Höhe, Gewindedurchmesser und spezifische lokale Anforderungen überprüft.

Während sich das Produkt unter dem CCD-Sensor bewegt, hält die Indexierungsplattform an und löst ein Signal für das CCD aus, um ein Bild zum Vergleich aufzunehmen. Das CCD verarbeitet die Daten und bestimmt, ob das Produkt die Qualitätskriterien erfüllt. Wenn das Produkt die Anforderungen erfüllt, sendet das CCD ein weiteres Signal an die Indexierungsplattform, sodass diese zur nächsten Arbeitsstation für eine weitere Bildanalyse weitergehen kann. Dieser kontinuierliche Zyklus wiederholt sich, bis alle Artikel geprüft und dann in einen Rahmen entladen wurden.